Em indústrias como mineração, cimento, alimentos, bebidas e metalurgia, a busca por eficiência operacional e a longevidade de equipamentos críticos são constantes. No entanto, a complexidade de fenômenos como o fluxo de partículas, impactos em estruturas e a vibração de máquinas muitas vezes dificulta a otimização e a manutenção preditiva. Como podemos, então, desvendar esses comportamentos complexos para tomar decisões mais assertivas e estratégicas, sem a necessidade de testes físicos caros e demorados?

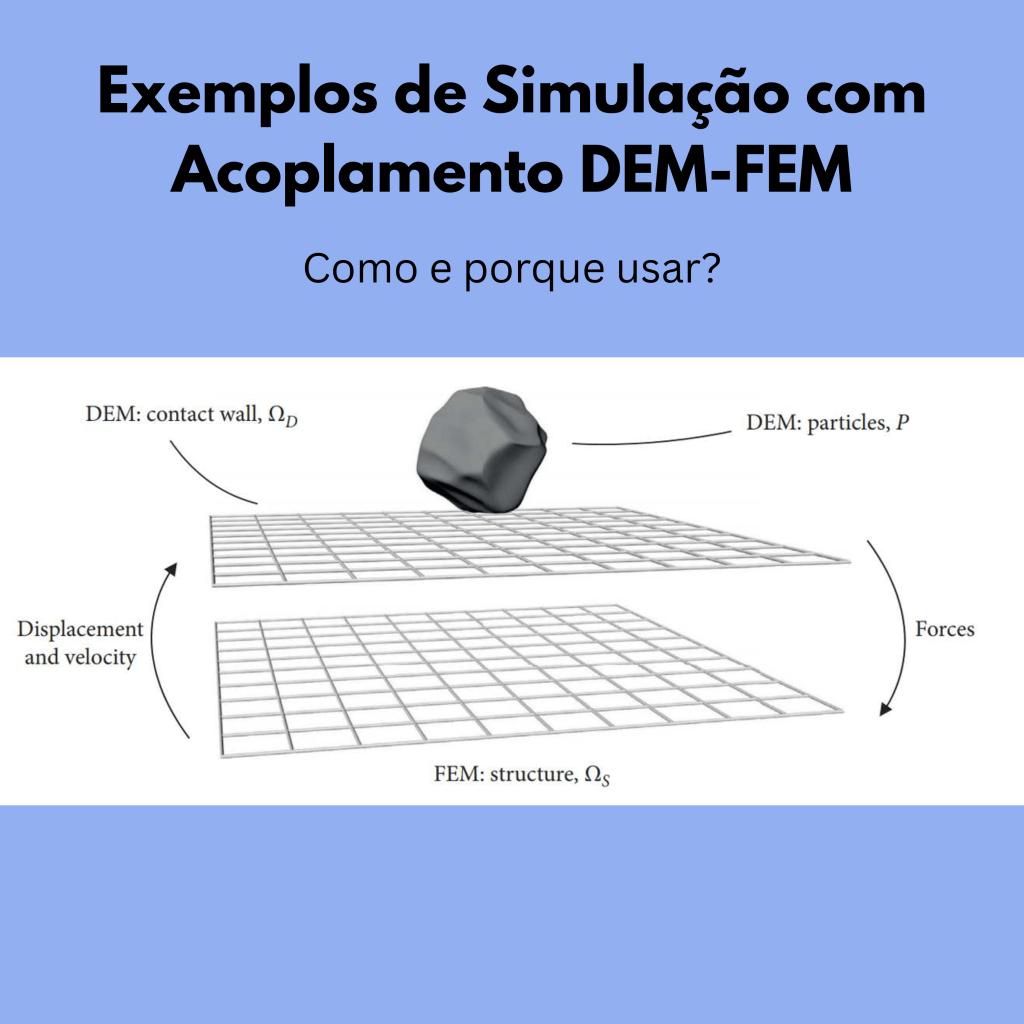

A resposta reside na sinergia entre o Método dos Elementos Discretos (DEM) e o Método dos Elementos Finitos (FEM). Como engenheiro, vejo o DEM como a ferramenta ideal para modelar o comportamento individual e coletivo de milhões de partículas – seja o minério dentro de um moinho de bolas ou as rochas em um evento de queda. Já o FEM, com sua capacidade de analisar a resposta estrutural de componentes complexos, como a carcaça de um moinho ou uma barreira de proteção, complementa essa visão. O acoplamento dessas duas metodologias nos permite simular a interação dinâmica entre partículas e estruturas, oferecendo uma compreensão profunda de fenômenos multifísicos.

Essa abordagem integrada é um divisor de águas. Por exemplo, na análise de um moinho de bolas, o DEM pode simular o movimento das esferas e suas forças de impacto na carcaça, enquanto o FEM modela a resposta vibracional da estrutura. Essa combinação é crucial para interpretar os sinais de vibração e desenvolver modelos de “soft sensor” que estimam parâmetros de carga difíceis de medir, otimizando o processo de moagem e a manutenção preditiva. Da mesma forma, na proteção contra queda de rochas, o acoplamento permite simular o impacto em redes flexíveis, não só validando o design, mas também incorporando dados de terreno para identificar os piores cenários e posicionar as estruturas de forma mais eficaz.

Em resumo, o acoplamento DEM-FEM não é apenas uma técnica de simulação; é uma estratégia poderosa para a engenharia moderna. Ele nos capacita a ir além da intuição, fornecendo dados precisos para otimizar processos, aprimorar o design de equipamentos, reduzir riscos e, em última instância, impulsionar a produtividade e a segurança em ambientes industriais desafiadores. Qual o próximo desafio em sua operação que essa abordagem poderia ajudar a resolver?

Se você quiser conhecer os artigos usados como referência para esse texto, por favor entre em contato.

Deixe um comentário